2025年4月18日,落基山研究所发布《能效提升助力电子制造业迈向零碳》英文报告(以下简称“报告”),聚焦以组装、测试和包装(FATP)工厂为代表的电子制造业工厂的能源效率提升措施。报告旨在为电子制造业现有工厂和新建工厂达成能效目标提供一份高效易用的实用指南,同时也为暖通空调、压缩空气和照明等工业系统的能效提升提供参考。

《能效提升助力电子制造业迈向零碳》英文报告

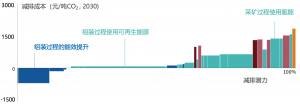

电子制造行业供应链减碳成本曲线(来源:Net-Zero Challenge: The Supply Chain Opportunity, World Economic Forum, 2021)

组装、测试与包装(Final Assembly, Testing and Packaging, 以下简称“FATP”)是电子制造行业供应链中最重要的环节之一。FATP工厂的设施设备,如暖通空调系统、压缩空气系统等在整个电子制造行业中十分常见,其能效提升的措施对于产业链上下游甚至其他制造业都具有较强的借鉴意义。

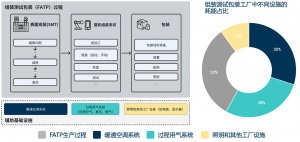

组装测试包装工厂的生产流程、设施以及能耗分布(来源:落基山研究所)

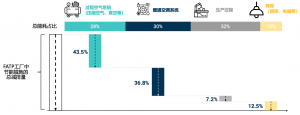

基于对我国30余家FATP工厂节能项目的总结分析,工艺用气(包含压缩空气、真空及氮气制造)和暖通空调(HVAC)系统分别贡献了43.5%和36.8%的节能空间,而生产设备仅贡献7.2%。这表明,对制造业工厂节能而言,HVAC、工艺用气等辅助系统的优化更值得重视。在国内某能效项目案例中,企业通过在FATP工厂实施能效提升改造,实现了30%的节能目标,其中HVAC和工艺用气系统的优化贡献占比最高。

FATP工厂不同系统的节能贡献(来源:落基山研究所)

具体到节能措施上,工艺用气系统中,更换空气压缩机和真空泵、采用无损干燥机和排水阀、管路检修均是实现最佳节能效益的措施,且项目回收期通常小于三年[1]。对于HVAC系统而言,为水泵和风机安装变频控制、制冷机组的群控逻辑升级等控制优化策略能够以少于两年的投资回收期带来极高的节能量。另外,制冷压缩机的更换、水系统的优化、以及在有供热需求的厂区通过热回收、热泵替代等手段优化锅炉也能达到较好的节能降碳效果。

报告还探索了新建工厂设计中建造高能效设施的关键策略。新建工厂可以采用一体化设计方法,通过多系统的统筹考虑和优化设计,力争采取一步到位实现减排目标的设施方案,避免后续频繁改造和设备更换。报告研究认为,在工厂设计中要充分考虑电、冷、热、气、水等各关键系统的运行,尽可能保证各要素以高效的方式生产并协同运作,实现能源效率的最大化。

新建工厂一体化设计的主要原则(来源:落基山研究所)

落基山研究所常务董事兼北京代表处首席代表李婷表示,“能效提升作为具备高经济性的减排手段,是包括制造业在内的工业领域可优先采用的减排措施。随着电子制造业在全球进一步发展,无论在已形成完整产业生态的地区如我国,或在正经历产业扩张的东南亚等地区,都可以继续深入推广能效措施,以期大幅降低碳排放并节约生产成本。未来,落基山研究所将持续和行业企业深度合作,进一步推广能效提升方案,促进行业深度脱碳,助力全球供应链的低碳转型。”

[1] 投资回收期受到设备年限、能源价格、生产情况等多方面因素影响,此处数值为项目组调研项目的平均值。